El panorama hídrico actual chileno de los últimos 10 años, con la creciente sequía y empobrecimiento de la calidad del agua disponible para uso industrial, plantea nuevos desafíos tecnológicos, económicos e, incluso sociales, para las industrias que requieren del agua para sus procesos productivos. Esto aplica a prácticamente todo el sector industrial chileno y del mundo.

La creciente escasez del recurso incentiva a la reducción de la utilización de agua, y la optimización de los procesos en orden de minimizar la “huella hídrica”, o en otras palabras a minimizar la cantidad de agua usada para producir una X cantidad de producto. Un buen ejemplo teórico sería el de una máquina de producción de rollos de papel, que por cada tonelada de papel fabricado utiliza 25.000 L de agua. Si nuestro objetivo es reducir este impacto (25 m3/TON), debemos optimizar todos los procesos internos de la maquinaria para reducir el consumo de agua, sin embargo, ninguna estrategia de optimización de recursos tendrá un impacto significativo en el número total si no se piensa en reutilizar el agua para devolverla al principio del proceso, pero ¿Se puede reutilizar el 100% del agua que se usa inicialmente?, ¿existen las tecnologías para mejorar la calidad del agua utilizada para dejarla apta para un nuevo uso? La respuesta a estas inquietudes es clara y concisa; el estado del arte del tratamiento del agua industrial permite tratar absolutamente cualquier agua, sin importar su ensuciamiento y dejarla con cualquier calidad que se desee para su reúso, por lo tanto sí es posible reutilizar el 100% del agua. Esta “filosofía” se la conoce como ZLD (en inglés “ZERO LIQUID DISPOSAL”), o cero descarga líquida. Equipos o plantas de tratamiento de agua que permiten reusar el producto en un 100% y solo rechazar residuos industriales sólidos que son las sales presentes en el agua.

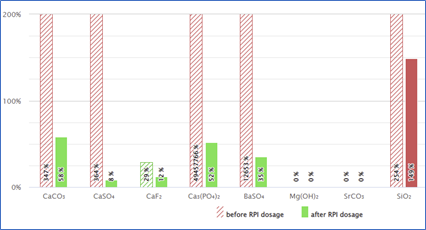

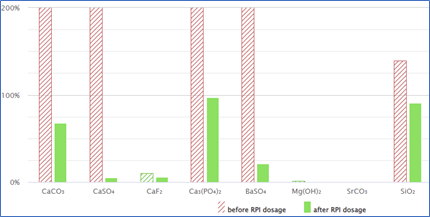

Para lograr este objetivo, se utilizan varias tecnologías conocidas en conjunción y, una en particular, que es la que permite alcanzar recuperaciones de agua por sobre el 98%. En el ejemplo de la máquina que fabrica papel, el proceso de recuperación del agua comienza con tratamientos para eliminar sólidos suspendidos y turbidez. Un amplio rango de tratamientos para este tipo de problemas existe hace décadas, en nuestro caso teórico, utilizamos ultrafiltración para eliminar absolutamente cualquier presencia de materia orgánica y obtener básicamente agua con una alta concentración de sales, las que deben ser extraídas o, en otras palabras, alcanzar la cristalización, debido a que las concentraciones de sales son entre 15.000 y 20.000 ppm TDS. Cristalizar directamente esta agua es extremadamente costoso en términos de uso de energía, elevando muchísimo el costo de fabricación de nuestro rollo de papel. Entonces, ¿Qué alternativas tenemos? Una opción ampliamente utilizada para remover sales es la osmosis inversa, pero en el rango de sales que trabajamos nuestro equipo especializado deberá, entre otras consideraciones, tener líneas de alta presión y equipos de bombeo en aceros dúplex o super dúplex (elevado CAPEX) y trabajar con altas presiones entre 30 y 50 bar (elevado OPEX). Pero, lo más importante, la recuperación máxima de una planta de osmosis estará dada por las incrustaciones, el uso de antiincrustante y el ajuste del pH necesario para alcanzar un equilibro que permita en el mejor de los casos, si el agua lo permite, una recuperación en torno al 80%. Esto siempre estará limitado por las incrustaciones, ya sea de sales o de sílice. A continuación ilustraremos este efecto en nuestro caso teórico, si es que necesitamos alcanzar un 80% de recuperación y el pH de nuestra agua a recuperar es de 7,0 la saturación de las sales se vería de la siguiente forma.

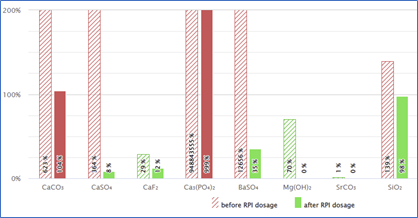

Para cada especie se muestra el antes y después de la dosificación de antiincrustante. Como podemos ver el carbonato de calcio, sulfato de bario, entre otros, está muy por debajo del 100% de saturación, lo que indica que no habrán incrustaciones, pero por otro lado, el sílice si se incrustará con toda seguridad, por lo que debemos modificar el pH para evitar este efecto, alcalinizando ligeramente el agua para evitar la incrustación de sílice con la adición de NaOH hasta obtener un pH de 8,3.

En teoría, ya no tenemos el problema de la incrustación del sílice a este pH, pero ahora las sales, con completa seguridad, se incrustarán en nuestro sistema. La única alternativa en este punto es reducir la recuperación, alejándonos de nuestro objetivo de recuperar toda el agua para el proceso. El punto óptimo para esta agua con osmosis inversa está a pH 7.6 pero tan solo con 70% de recuperación.

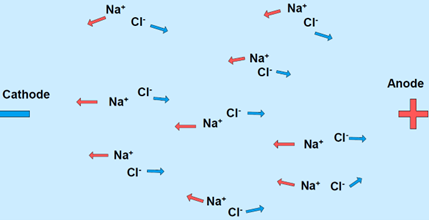

Entonces, ¿existe una alternativa para optimizar la recuperación de nuestro proceso? Sí, existe una tecnología que no tiene la limitante de la incrustación de sílice, y es la “electrodiálisis reversa”, conocida como EDR. Este es un proceso desarrollado en 1960 que permite purificar agua de igual manera que la osmosis inversa. De hecho, esta tecnología también se la califica como una de membrana pero existe una diferencia fundamental; mientras que en la osmosis inversa utilizamos energía para presurizar agua y hacerla pasar a través de una membrana semipermeable reteniendo los iones y aniones que no deseamos, en el caso del EDR el agua no pasa a través de las membranas, pues solo pasan los iones y aniones. Sí, esta tecnología permite movilizar los iones y aniones, a través de membranas y concentrarlo en un habitáculo separado permitiendo purificar el agua. Esto se realiza a través de un campo electromagnético generado por un cátodo y un ánodo, y se vas más o menos así:

El cátodo de carga negativa atrae y moviliza a los cationes de carga positiva y el ánodo de carga positiva atrae y moviliza a los aniones de carga negativa. Esto, en conjunto con membranas semipermeables selectivas para aniones y cationes, permite separar el agua concentrada de la purificada, y además las partículas sin carga no son movilizadas y, por lo tanto, pasan a través del módulo sin concentrarse ni provocar problemas de incrustaciones, como es el caso del SiO2, por lo tanto, no existen límites teóricos en cuanto a recuperación pudiendo llegar en estos sistemas hasta más del 98%.

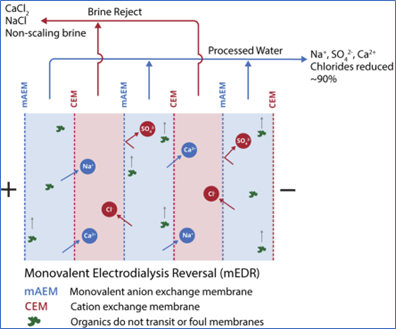

El ejemplo de configuración de una EDR es el que a continuación observamos. Las capas de membranas semipermeables permiten el paso selectivo de cationes o aniones, creando canales o compartimentos de agua de producto (baja en sales) y de rechazo (alta en sales).

Además, debido a que no existe fenómeno de permeabilidad de agua a través de membranas, no es necesario utilizar altas presiones permitiendo fabricar los equipos en materiales de PVC o similares, minimizando costos, tiempo de fabricación y longevidad de los equipos.

Este ejemplo es en el caso de un sistema de recuperación de aguas, sin embargo, la tecnología EDR tiene un amplio abanico de posibilidades de incorporarse a plantas de tratamiento ya existentes. Módulos de menor tamaño permiten tratar directamente rechazos de sistemas de osmosis inversa aumentando la recuperación global del sistema por sobre el 90%, como pretratamiento en aguas salobres extremadamente complicadas.

En VIGAflow tenemos esta solución tecnológica, que permite llegar a recuperaciones altas permitiendo minimizar los caudales de salmuera concentrada y que el proceso de cristalización sea, en términos de costos, extremadamente eficiente, minimizando CAPEX y OPEX de la solución, y terminando con la disposición únicamente de sales y permitiéndonos llegar a proyectos ZLD. Consideramos que esta tecnología de vanguardia será cada vez más aplicada y necesitada por la industria nacional y nuestro deber como compañía es entregar estas soluciones eficientes y así hacerle frente a la devastadora sequía de los últimos años.